激光焊的特点之一是适用于多种材料的焊接。激光焊的高功率密度及髙焊接速度,使激光焊焊缝及热影响区窄,变形小。用10~15kW的激光功率,单道焊缝熔深可达15~20mm。

采用传统熔焊方法可以焊接的大部分钢结构都可以用激光焊进行焊接,这是因为激光焊的热应变区很窄和氢含量很低。用于激光焊的钢材要限定杂质含量,如s、p含量要少,以免焊接中产生结晶裂纹;钢材应经过很好的脱氧(除气)处理以尽量减少气孔,具体的限定条件取决于钢材的厚度和焊接工艺。

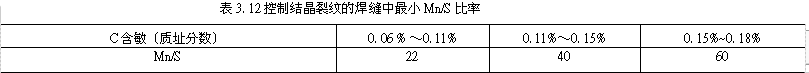

很多用传统熔焊方法很难焊或不能焊接的钢材,也可以采用激光焊,而且不需要特殊的填充材料或预热。不少研究者针对钢材成分和焊接参数对结晶裂纹的影响进行研究并取得进展.通过综合控制焊缝成分和焊接参数可以避免结晶裂纹的产生,此外还应考虑板厚和焊缝形状的影响。表3.12给出了一般情况下控制结晶裂纹的焊缝中最小Mn/S比率。

激光焊加热速度和冷却速度非常快.焊接碳素钢时.随着碳含量的增加.焊接裂纹和缺口敏感性也会増加仮厚范围从小于Irntn到大于25mm的C-Mn结构钢可以采用激光单道焊.控制成分可以得到高质量的焊缝。激光焊过程中的快速焊接热循环会导致焊建金属的抗拉強度和硬度过高.因此有必要如入頃充材料改变焊建金属的成分,如果要求较高的断裂切性或降低淬硬性(低硬度).,可进行焊后热世理.

碳案海散龙峰的輝箍菠筈置应限制在小于0.17%范围内。如果为了避免过高的焊接硬度,碳含量须要进一步限定,或采用较高的热量输入。

目前民用船体结构钢A/B/C级别的激光焊已趋成熟.试验用钢的厚度范围分别为:A级9.5≈12.7mm;B级12.7≈19.0mm;C级25.4≈28.6mm。在其成分中,钢中碳的质量分数均不大于0.25%,锰的质量分数为0.6%-1.03%,脱氧程度和钢的纯度从A级到C级递增,焊接式,适用的激光功率为10kW,敢接速度为0.6-1.2m/min,焊缝除20mm以上厚板需要双道焊接外均为单道焊接,船体用A/B/C级别的刚焊接头抗拉性能好,并有足够的韧性。

板厚为0.4-2.3mm、宽度为500-1280mm的冷轧低碳钢板,用功率1500KW的CO2激光焊接器,最大焊接速度大10m/min,投资成本仅为闪光对焊的2/3

镀锡版俗称马口铁.主要特点是表层有锡和涂料,是制作小型喷雾罐身和食品罐身的常用材料,用高频电阻焊工艺,设备投资成本高,并且电阻焊逢是搭接的、耗材也多。

和常规的熔焊方法不同的是,低碳钢的激光焊缝中可以包含一些微小的类似于结品裂纹的缺陷,而一般的熔焊焊缝不允许这类微裂纹存在。细小的类似结晶裂纹这样的缺陷对激光焊缝的总体性能可能影响不大,对于高生产效率的低碳钢非关健部位激光焊来说,焊缝中少最的结晶微裂纹是可以接受的。

低合金高强钢

在很多低合金高强钢焊接中,例如飞机发动机和汽车变速箱等,采用激光焊可以获得良好的焊接效果并可在焊接状态下使用。只要工艺参数适当,低合金高强钢的激光焊可得到与母材力学性能相当的接头。在这种情况下,低杂质含量和低碳含虽是必要的,特别是在要求良好韧性的条件下。

HY-130钢是一种经过淬火-回火处理的低合金高强钢,具有很高的强度和良好的韧性。采用常规焊接方法时,焊缝和热影响区组织是粗晶、部分细晶及原始组织的混合体,焊接接头区的韧性和抗裂性比母材要差得多,而且焊态下焊缝和热影响区组织对冷裂纹很敏感。

HY-130高强钢激光焊后,可得到与母材力学性能相当的焊接接头,不但焊接接头的强度高,而且韧性和抗裂性好。焊后沿焊缝横向制作拉伸试样,使焊缝金属位于试样中心,拉伸结果表明激光焊的接头强度不低于母材,塑性和韧性比焊条电弧焊和气体保护焊接头好,接近于母材的性能。HY-130高强钢激光焊接头的冲击吸收功大于母材金属的冲击吸收功,具体见表3.13。

低合金高强钢激光焊接头具有高强度、良好的韧性和抗裂性,原因有以下几点。

激光焊焊缝组织细小、热影响区窄。焊接裂纹并不总是沿着焊缝或热影响区扩展,常常是扩展至母材。冲击断口上大部分区域是未受热影响的母材,因此整个接头的断裂实际上很大部分是由母材所提供的。

从接头区的硬度和显微组织的分布来看,激光焊有较高的硬度和较陡的硬度梯度,这表明可能有较大的应力集中。但是,在硬度较髙的区域,对应于细小的组织,高的硬度和细小组织的共生效应使接头既有高的强度,又有足够的韧性。

激光焊热影响区的组织主要为板条马氏体,这是由于它的焊接速度快、热输入小所造成的。

低合金高强钢激光焊时,焊缝中的有害杂质元素大大减少,产生了净化效应,提高了接头的韧性。

不锈钢

采用激光焊可以加工多种类型的不锈钢,例如奥氏体不锈钢、铁素体不锈钢、马氏体不锈钢或双相不锈钢,也可以焊接沉淀硬化型马氏体不锈钢。双相不锈钢和奥氏体不锈钢有的加氮进行合金化,因此应通过除氮措施使气孔含虽降低至最小。对由于氮的散失而对相平衡和稳定性造成的不利影响,应有补偿的焊接工艺措施。

激光焊能虽密度高和焊接速度快的特点,对保证不锈钢焊缝金属的耐腐蚀性能很有利。Crl8-Ni8奥氏体不锈钢激光焊的焊缝组织为细晶奥氏体+少量&铁素体,可以改善耐晶间腐蚀的能力。

不锈钢线胀系数大,导热性差,能量吸收率和熔化率高。激光焊的焊接速度快,可以减轻不锈钢焊接接头区的过热、应力和变形。不锈钢激光焊的焊缝无气孔、夹杂等缺陷,成形良好,平滑美观,接头强度和母材相当。例如,铁素体不锈钢(如304不锈钢)原始组织是等轴晶加退火享品,激光焊后焊缝组织为柱状树枝晶;与碳素钢焊缝不同,不锈钢激光焊的焊缝硬度没有明显提高,而只是略有提高。

双相不锈钢激光焊时,需要采用预防措施来控制最终的焊缝组织,通常的预防措施是使用合适的填充金属和使用含有瓶气的保护气体。沉淀硬化型不锈钢进行激光焊时,焊缝的抗拉强度有少量的降低,如果需要保证强度性能,可进行焊后时效处理。

对Ni-Cr系奥氏体不锈钢进行激光焊时,材料具有很高的能量吸收率和熔化效率。用CO?激光焊焊接奥氏体不锈钢时,在功率为5kW、焊接速度为lm/min、光斑直径为0.6mm的条件下,光的吸收率为85%,熔化效率为71%。由于焊接速度快,减轻了不锈钢焊接时的过热现象和线胀系数大的不良影响,焊缝无气孔、夹杂等缺陷,接头强度和母材相当。

不锈钢激光焊的另一个特点是,用小功率CO?激光焊焊接不锈钢薄板,可以获得外观成形良好、焊缝平滑美观的接头。不锈钢激光焊可用于核电站不锈钢管、核燃料包等的焊接,也可用于石油化工、轻工、食品机械等工业部门。

硅钢

硅钢片是一种应用广泛的电磁材料,但采用常规的焊接方法难以进行焊接。目前采用T1G焊的主要问题是接头脆化,焊态下接头的反复弯曲次数低或不能弯曲,因而焊后不得不増加一道火焰退火工序。

用CO2激光焊焊接硅钢薄板中焊接性最差的Q112B高硅取向变压器钢片(板厚为0.35mm),获得了满意的结果。硅钢片焊接接头的反复弯曲次数越高,接头的塑、韧性越好。几种焊接方法(TIG焊、电子束焊和激光焊)的接头反复弯曲次数的比较表明,激光焊接头最为优良,焊后不经热处理即可满足生产线对接头韧性的要求。

生产中半成品硅钢片,一般厚度为0.2~0.7mm,幅宽为50~500mm,如采用TIG焊,焊后接头脆性大,用IkW的CO2激光焊焊接这类硅钢薄片,焊接速度可达10m/min,焊后接头的性能得到了很大改善。